编辑:无损检测证书挂靠 时间:2025-01-15 19:45:41

余永成(1989-),男,硕士,高级工程师,从事核电站涡流检测与设备研发工作

主螺栓是连接核反应堆压力容器和顶盖的承压部件,长期服役于高温、高压、高辐射及交变应力的环境下,易产生多种类型缺陷。ASME和RSEM标准都明确规定应对其进行检测,以保证核反应堆的安全运行。标准中要求的涡流方法主要是针对主螺栓表面及近表面缺陷的检测,采用的是幅值法,因此无法对缺陷进行准确定性,当发现可疑信号时需采用渗透、目视等方法进行复核确认,给检修过程带来了困难。而线激光可以测量物体外轮廓尺寸,甚至螺纹区齿顶、齿面、齿根的裂纹信息,但是,目前该方法还没有应用在反应堆压力容器主螺栓的实际检测中[1-2]。采用两种方法对螺栓进行检测,试验结果表明,两种方法均可对其缺陷进行有效检测,线激光技术能精确到微米级,测量结果更加直观,且容易定量、定性。文章通过对比两者的检测过程和检测结果,旨在得出一个更加优化的检测方案,为核电站的安全增加一道屏障。

涡流检测是建立在电磁感应原理基础之上的一种无损检测方法,其适用于导电材料。CPR堆型的反应堆压力容器主螺栓材料为 40NCDV7.03,螺纹规格为 M155(直径155 mm)×4 mm,检测范围包括螺栓的螺纹区及上、下螺纹区之间的非螺纹区,具体的检测部位如图1所示。按 RSEM 规范要求,应使用涡流方法检测螺栓上、下两部分螺纹区,探测螺纹部位是否有明显的由腐蚀或者撕裂等引起的金属损伤以及其邻近螺栓螺纹根部是否存在裂纹。

螺栓涡流检测系统主要由采集、分析控制计算机、涡流检测仪、控制箱及螺栓检查设备架等组成。螺栓设备架主要由螺栓旋转机构、锲形探头、探头架等3部分组成。被检螺栓通过吊装竖直固定于螺栓设备架之上,电机驱动螺栓旋转;涡流探头是锲形结构,与主螺栓的螺纹贴合安装。当螺栓转动时,探头沿螺纹区作相对运动,直到螺纹区检查完毕,信号采集结束。螺栓涡流检测系统构成如图2所示。

根据相关标准规范要求,主螺栓检测开始前应先进行涡流检测系统标定。标定螺栓试块采用与被检件相同材料、相同尺寸、相同加工工艺且最好为同一批次产品的螺栓加工而成。参考RSEM标准,在标准试块上用纳米电火花线切割的加工方法加工深度为0.5,1,2 mm的人工伤各两个,伤宽均为0.1 mm,且两个人工伤在同一周向上相隔180°分布。利用标定螺栓对涡流检测系统进行标定。

按如下步骤进行涡流检测系统进行标定:① 将标定试块信号噪声调至水平且应能够明显区分标定螺栓的 0.5 mm 人工伤深信号显示与本底噪声信号显示;② 将0.5 mm人工伤信号调整到满屏幕高度的20%;③ 将2 mm人工伤幅值设置为10 V。

主螺栓涡流检测的响应信号为当量,无法直接通过该信号得出缺陷的尺寸,对于幅值不小于标定螺栓上0.5 mm人工伤深的信号显示都应予以记录并报告。

以下为某核电站反应堆压力容器主螺栓的涡流检测过程。首先进行标定,把2 mm人工伤的幅值设为10 V(见图3),并记录各伤深的幅值。标定后各伤深幅值如表1所示。

| 项目 | 伤深 | ||

|---|---|---|---|

| 2 mm | 1 mm | 0.5 mm | |

| 幅值 | 10.00 | 7.13 | 4.22 |

然后开始螺栓检测,幅值不小于标定螺栓上0.5 mm人工伤深的信号显示都应予以记录,当测量到一处幅值为13.35 V[大于0.5 mm伤深幅值(4.22 V)]时,记录该信号,并目视检测螺栓螺纹区,记录图像,该处人工伤的涡流检测结果及目视检测图像如图4,5所示。

线激光测量仪采用激光三角测量原理,利用发射器将带状激光投射到待测物体表面,通过传感器与待测物体的移动,可得到完整的轮廓测量结果,通过CMOS接收其反射光的变化,可以非接触地测量高度、高度差、宽度等轮廓信息(截面形状)。其通过对连续获取的轮廓数据进行图像处理来获得目标物的轮廓,从而实现目标的高精度测量及检测。

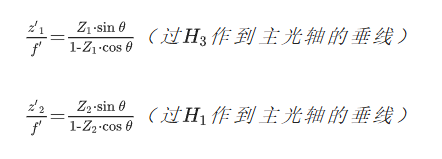

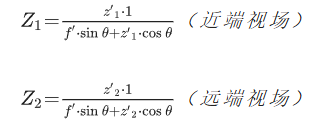

不同角度激光光线与相机能构成一个三角形,在此三角形中,激光与相机的距离以及激光在三角形中的角度已知。透过相机画面中激光的位置,可以计算出相机位于三角形中的角度。这3项条件可以确定一个三角形,并可计算出待测物的特征值,设相机主光轴和激光平面的夹角为 θ,镜头的像方焦距为f',激光平面和主光轴的交点为H2,镜头前主点到H2的距离为l,被测物沿光平面的纵向位移为Z1和Z2,对应在图像传感器上的物理尺寸位移为。

则通过相似三角形,有

进一步化简得到

激光三角测量原理如图6所示。

线激光测量系统主要由感测头、控制器、计算机等组成。感测头的作用是依据设定的条件取得图像,并输出图像的轮廓、测量值、判定值;控制器的作用是图像保存、测量值数据保存;计算机的作用是通过专用软件进行程序设计、编辑及图像显示。线激光测量系统组成如图7所示。

采用基恩士LJ-X8060型感测头进行试验,其具体参数如下:① 基准距离为64 mm;② 测量范围为z轴F.S.(类比景深)=14.6 mm,x轴激光宽度为16 mm;③ 光源为蓝色半导体激光 (成像光束更精细,测量轮廓精度更高);④ 波长为405 nm (可见光);⑤ 轮廓数据数量为3 200点 (影响测量精度);⑥ 采样周期(帧率)最高为16 kHz,结合检测需求,确定移动速度上限(如要求待测物检测精度为5 mm,运动速度为3 m·s-1,则要求传感器帧率在600 Hz以上);⑦ x轴(宽度)分辨率为5 μm;⑧ 重复精度 z轴 (高度)为0.4 μm,x轴 (宽度)为0.5 μm。

LJ-X8060型感测探头采用 3 200 点超高精度测量,可以超精确地绘制出目标物的形状,同时可抑制各种材料多重反射、漫反射等的影响,表现稳定的形状。测量之前要依据待测物体的特征及待测值,依次在软件端进行拍摄设定、检测工具设定和位置偏移补正设定,其准备工作状态下的软件端界面如图8所示。

对主螺栓的标定螺栓进行检测试验,设置0.5,1,2 mm等3组伤深,将感测头分别放在3种伤深的相应位置,通过软件端初始设定,然后以20 转·min-1的恒定转速转动螺栓,得到多次测量结果感应头的放置方式如图9所示。

1 mm伤深的第一次测量结果如图10所示,结果为0.986 mm。分别对0.5,1,2 mm的伤深进行8次测量,其测量结果如表2所示。

| 测量次数 | 0.5 mm伤测量值 | 1 mm伤测量值 | 2 mm伤测量值 |

|---|---|---|---|

| 1 | 0.534 | 0.986 | 1.992 |

| 2 | 0.536 | 0.989 | 1.993 |

| 3 | 0.537 | 0.991 | 1.993 |

| 4 | 0.535 | 0.990 | 1.991 |

| 5 | 0.535 | 0.992 | 1.994 |

| 6 | 0.539 | 0.992 | 1.990 |

| 7 | 0.534 | 0.988 | 1.995 |

| 8 | 0.539 | 0.992 | 1.989 |

分析多次测量得到的数据可知,测量结果的重复性很好,而且最大误差也控制在8%之内,这是因为感测头采用的半导体激光器具有激光方向性好、光功率高的优点,使得测量仪器分辨率高,稳定性好,测量精度高。

该系统也能展开式显示外轮廓伤的分布特征及大致位置,还能测量主螺栓的齿顶、齿面变形,材料磨损的长度、宽度等,文章不再赘述。

(1) 虽然线激光和涡流检测原理上都是非接触式测量技术,但是主螺栓涡流检测的探头形状是锲形,需要与被检螺栓紧密贴合,而线激光不需要接触螺栓,解决了接触测量中的接触压力、损伤以及保养频繁等问题,其具有大的偏置距离和测量范围,对待测表面要求较低,测量结果能精确到微米级,测量结果更加直观,且容易定量、定性,为主螺栓检测中的缺陷判定提供了可靠的数据支撑。

(2) 涡流检测只针对适用于导电材料的检测,而激光测量对待测件的材料无特殊要求。涡流检测可以测量螺栓近表面缺陷,而线激光只能测量表面的缺陷。

随着线激光技术的发展,越来越多的工业检测与测量场景开始广泛采用基于线激光技术的视觉设备,实际检测中可以结合涡流检测和线激光测量者的优势,综合利用两种检测技术,更全面地检测和评估反应堆压力容器主螺栓状态。