编辑:无损检测证书挂靠 时间:2024-12-26 10:18:17

作者简介:

王鹏(1998—),男,硕士研究生,主要研究方向为电磁无损检测

涡轮叶片是航空发动机的重要组成部件,其质量对于飞机的安全性能有着很大的影响[1]。由于涡轮叶片常处在恶劣的工作环境下,并且容易受到如高速旋转过程中的离心载荷、气动载荷和腐蚀等因素的影响[2],容易产生裂纹及其他类型缺陷。涡轮叶片已成为航空发动机工作中故障率较高的零部件[3],从而影响航空发动机的性能,所以为了保证航空发动机的安全使用,需要对涡轮叶片进行定期质量检测。

目前针对涡轮叶片缺陷的无损检测方法主要有射线、渗透、超声、涡流等[4-5]。涡流检测技术主要适用于导电材料表面及近表面的缺陷检测,具有非接触检测、无需耦合剂、对表面及近表面缺陷检测灵敏度高等优点[6],故采用涡流检测技术对涡轮叶片进行质量检测有着较好的检测效果。在使用单一频率的常规涡流技术对涡轮叶片进行检测的过程中发现,若裂纹等缺陷处在叶片的边缘位置时,缺陷信号与边缘效应的信号不能很好地区分开来,缺陷信号容易淹没在边缘效应信号中,而造成漏检。为此,笔者提出使用多频涡流混频技术对边缘效应的干扰信号进行抑制的方法并进行试验,结果表明,该方法可以检测出位于叶片边缘位置的缺陷,提高了检测准确率,降低了漏检率。

在使用常规涡流技术对工件进行检测的过程中,缺陷的检测原理是当检测线圈经过缺陷时,检测线圈的阻抗会发生改变,阻抗的变化将转化为检测线圈上电压量的变化。但是实际检测中检测线圈的阻抗不仅仅只因缺陷发生改变,也会受到工件的磁导率、电导率、检测探头的晃动等因素影响而发生改变[7],这些因素的存在降低了常规涡流检测的效果。

常规涡流检测技术只使用一种频率进行检测,单一的频率使得其获取的信息量有限;因此对于许多复杂工件的检测,常规涡流技术难以取得较好的检测效果。如发电厂的冷凝换热管,一般都固定在支撑板上,如果使用单一频率的常规涡流技术进行检测,支撑板会产生很强的干扰信号(足以淹没可能存在的缺陷信号),而很难准确地检测出换热管缺陷。为了从众多干扰因素中提取出缺陷信号,多频涡流检测技术的应用日渐增多[8-9]。

与常规涡流技术的区别在于,多频涡流技术使用多个频率加载在激励线圈上,根据在不同频率下同一因素引起的检测线圈阻抗变化的不同,再通过一定的方法对信号进行分析处理,从而实现被检对象的多参数检测或者对支撑板等干扰信号的抑制。

双频涡流检测是多频涡流检测技术中最易实现的,该方法将信号源产生的两路频率(分别为f1和f2)的信号同时施加到激励线圈上,然后对工件进行检测。此两路频率大小的选取会关系到检测效果,其选取原则为:一个频率对于需要检出的缺陷信号敏感,另一个频率对于需要抑制的干扰信号敏感,这两个频率大小的比例通常为1:2,可根据试验效果适当进行调整。

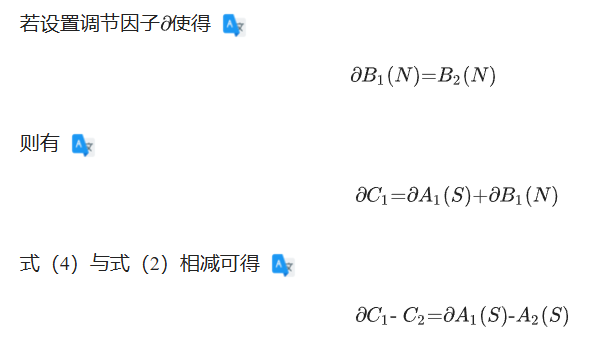

通过适当地处理两个频率下得出的检测信号,可以对来自缺陷的信号进行增强,抑制干扰信号。根据独立作用原理,缺陷和干扰信号对探头的响应基本上是相互线性独立的,二者共同作用时的响应是其单独作用时反应的矢量和;因此,要抑制干扰信号,就要对信号进行处理。f1和f2在同一干扰信号响应下的信号幅值和相位不同,可对f2的信号进行旋转,放缩,使得处理过后的f2信号与f1信号具有相同的幅值、相位,再将两者相减,便可抵消干扰信号从而仅保留缺陷信号。

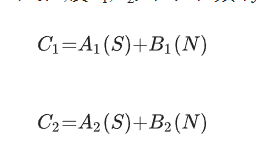

对于上述抑制干扰信号的方法进行公式化,设C1,C2分别为在频率f1和f2下得到的检测信号,令

式中:A1(S)和A2(S)分别为缺陷在频率f1和f2下的响应;B1(N)和B2(N)分别为某一干扰源在频率f1和f2下的响应。

此时所得结果是缺陷的单值函数,只与缺陷有关,可见该方法使干扰信号得到了抑制。混频技术原理如图1所示。

混频技术主要是用来抑制支撑板等干扰源信号的,在使用混频技术时,应该满足以下原则:选取的两个频率应满足其中一个是最佳频率信号(用于试件检查),另一个是较低频率辅助信号(所要消去的参数为支撑板等干扰源信号)。将此两个频率信号同时加载在激励线圈上,再使用混频抑制干扰源信号,从而消去干扰源信号并获得可分析的缺陷信号。这一类型的混频方法广泛应用于带支撑板的热交换管的检测中。

多频涡流检测系统主要由激励信号模块、加法器电路、功率放大电路、前置放大电路、相敏检波电路、低通滤波电路、采集电路和上位机组成。以双频涡流检测仪为例,其系统架构如图2所示。

多频涡流检测仪的工作原理为:首先通过多个正弦信号源产生不同频率的正弦波信号,将这些正弦波信号通过加法器电路合成为多频信号,再将多频信号通过功率放大电路之后加载到检测探头的激励线圈上;将探头接收线圈接收到的信号通过前置放大电路进行放大,再将放大后的信号通过相敏检波电路提取出有用信号(相敏检波电路的参考信号由相应的信号源提供),然后将相敏检波电路输出的信号通过低通滤波电路,去除交流量,保留直流量,分别获得频率为f1和f2的响应幅值[A1(S),A2(S)]和相位[A1(θ),A2(θ)]信息,最后将这些有效信息通过采集电路传至上位机处理,显示出缺陷的阻抗图。

使用单一频率的常规涡流技术对涡轮叶片试件上的人工缺陷进行检测,涡轮叶片正面及反面外观如图3,4所示。

叶片上共有A,B,C,D 4个人工裂纹缺陷,其中缺陷A为叶片中部的裂纹缺陷,B,C,D为平行且靠近叶片边缘的裂纹缺陷。涡轮叶片缺陷的具体信息如表1所示。

| 缺陷编号 | 长度/mm | 深度/mm | 距边缘距离/mm |

|---|---|---|---|

| A | 8 | 0.3 | 47 |

| B | 8 | 0.3 | 5 |

| C | 4 | 0.3 | 5 |

| D | 8 | 0.3 | 3 |

考虑到涡轮叶片的几何形状及人工缺陷类型,选择笔式探头作为检测探头,其实物如图5所示。

首先测试得到A,B缺陷及边缘效应的信号,继而分析边缘效应的干扰信号对于缺陷检出信号的影响。

然后利用多频涡流检测仪进行检测操作,检测装置实物如图6所示。

针对该涡轮叶片试件的材料与规格,首先选择合适的单频激励来检测表面裂纹缺陷。对仪器的增益和相位进行调整,使探头提离信号平行于阻抗平面图的x轴(水平分量)。使用笔式探头垂直扫过A缺陷,得出单独的裂纹缺陷信号,其结果如图7所示。

使用笔式探头垂直并靠近叶片边缘进行扫查,得出边缘效应信号,其结果如图8所示。

使用探头垂直于B缺陷进行扫查,由于B缺陷靠近叶片边缘,将得到的B缺陷信号与边缘效应信号叠加,其结果如图9所示。

从图9中可以看出,边缘效应信号与缺陷信号的相位夹角并不是很大,且边缘效应信号幅值大于裂纹信号,因此,很难从中准确地提取出裂纹信号。即,在扫查涡轮叶片边缘时,边缘效应对检测干扰较大。

使用多频涡流检测技术可对边缘效应信号进行混频抑制。在两个频率下,边缘效应具有不同幅值不同相位的响应信号,此时选取f2频率下的边缘效应响应信号,使用多频涡流检测仪的混频功能,仪器程序会自动对f2频率下的边缘效应响应信号进行旋转、放缩等处理,使f2频率下的边缘效应响应信号的幅值相位与f1频率下的边缘效应响应信号相同,再将两者相减,此时在混频阻抗窗口将会看到混频抑制后的边缘效应信号,边缘效应信号基本被抑制,不影响后续缺陷信号的检测。

使用笔式探头时,应选择合适的激励频率,使得缺陷信号与边缘效应信号有良好的相位分离。一般来说,较低的频率会产生更深的穿透,但会降低检测灵敏度,并且表面和次表面缺陷之间的区分能力差;更高的频率会使次表面缺陷无法检出。对于此次检测,试验过程中发现当f1和f2分别设置为500 kHz和130 kHz时,缺陷信号检出效果较好。

笔者使用多频涡流检测仪的四阻抗图及混频功能来抑制涡轮叶片边缘效应带来的干扰信号,由于激励线圈上有两个不同的频率,故将得到两个不同的阻抗平面图,多频涡流检测及边缘效应信号如图10所示。对于同一边缘效应,由于频率不同,两个边缘效应得到的信号幅值和相位均不相同。

使用仪器的混频功能,选中边缘效应的信号,然后对其进行混频。混频后的信号如图11所示,可以看出,在对边缘效应的信号进行混频处理后,边缘效应信号得到了很好的抑制,残差信号非常小。

在对边缘效应的信号进行抑制后,重新对B缺陷进行检测,检测结果如图12所示,可以看出,在使用混频对边缘效应信号进行抑制后,边缘效应信号的幅值显著降低,提高了对缺陷的检测能力,能够明显地分辨出B缺陷的信号。

在对边缘效应的信号进行抑制后,对C缺陷进行检测,检测结果如图13所示。

由表1可知,B,C两缺陷与边缘距离相同,均为5 mm,B缺陷长度是C缺陷的两倍。对比图12与图13的检测信号,可以看出对边缘效应进行混频抑制后,B缺陷的信号幅值大于C缺陷的。即,在其他条件相同时,缺陷尺寸越大,信号幅值越大,且混频抑制之后,对于B,C两个缺陷均有较好的检测效果。

在对边缘效应的信号进行抑制后,对D缺陷进行检测,检测结果如图14所示。

由表1可知,B,D两缺陷大小相等,与边缘距离分别为5 mm和3 mm,对比图12与图14,可以看出经混频抑制后,D缺陷中的边缘效应残差信号大于 B缺陷中的。说明距离边缘越近,对边缘效应的混频抑制效果越差,但还能正常检测出B、D两个缺陷。

采用混频技术后对A缺陷进行检测,检测结果如图15所示。

对比图15与图7,可以看出在使用混频抑制边缘效应信号后,A缺陷信号与抑制前基本相同,从而验证了使用混频抑制边缘效应信号的有效性。

为解决使用单一频率的涡流检测探头扫查叶片边缘时,检测线圈易受到边缘效应的信号干扰的问题,提出一种基于多频涡流检测技术的叶片干扰信号处理方法,并进行原理分析和试验验证。

试验结果表明,该技术应用在涡轮叶片检测中,能够有效抑制边缘效应对检测带来的干扰,混频处理后的缺陷信号幅值远大于残余的边缘效应信号幅值,对于不同大小、不同位置的缺陷均有较好的检测效果。该方法提高了涡轮叶片边缘附近缺陷的检测准确率,降低了漏检率。