编辑:无损检测证书挂靠 时间:2025-03-26 20:12:30

纪旻祎(2003—),男,本科,主要研究方向为石油装备无损检测技术

在风能转换为可持续电力的过程中,风机叶片承担着至关重要的作用。然而,叶片在运行中不可避免地会受到多变气候和复杂环境的影响[1],从而导致轴心偏移、变形、裂纹等多种结构性问题[2-3]。这些问题若不及时检测和维修,可能会导致风机性能下降乃至设备故障。目前,尽管工业界已经采用多种传统方法进行叶片损伤的检测,如振动分析、声发射检测和超声波检测等[4],但这些方法往往存在成本高、设备复杂、精确度不足等缺点,且大多数不能在不接触叶片表面的情况下实现实时检测。

随着计算机视觉技术的发展,基于数字图像相关(DIC)的方法为非接触式、实时检测提供了新的可能。DIC技术通过分析叶片表面的散斑图案变化来检测其变形状态,可以高精度地跟踪叶片的实时位移和形变。周婞[5]使用3D-DIC技术对风机叶片片段进行模拟试验,得出该测量方法有测量精度高、测量速度快的优点;WU等[6]使用3D-DIC技术,对完整风机叶片进行全域DIC检测,得出3D-DIC是一种可行的风机叶片非接触式无损检测技术。然而,传统的DIC应用需要在整个叶片表面绘制大量散斑,大大提高了数据处理的复杂度和成本。

鉴于此,文章提出了一种改进的DIC-Tracking技术,该技术通过在叶片的关键部位局部绘制散斑,简化了散斑的制备工作,同时减少了数据处理的工作量。笔者着重探讨了DIC-Tracking技术在检测风机叶片轴心偏移、裂纹扩展等关键性能指标上的应用效果,并通过试验验证了该技术的实用性和有效性,展示了其在风机维护和故障预防中的潜在应用价值。

DIC技术最初由美国南卡罗莱纳州大学的Peters和日本的Yamaguchi于20世纪80年代初分别独立提出,其核心思想是通过图像纹理匹配来追踪参考图像和变形图像中的对应点,从而获取全场的位移与变形[7]。类似的技术在图像处理和计算机视觉领域被称为基于区域面积的图像配准。

DIC技术原理如图1所示,在参考图像中(x0,y0)为待计算的点,选择以该计算点为中心,边长为4的矩形作为参考子区,在变形后的图像中搜索与参考子区相匹配的目标图像子区,称为变形子区。在搜索过程中,需要遵循一定的搜索策略并按照预先定义的相关函数进行计算,寻找使相关系数出现极值的目标子区并将其作为最终的变形子区。通过计算变形子区中心点的坐标(x0,y0)与

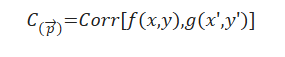

在搜索变形子区的过程中,需要使用一种全局且可以量化的方式来评价目标子区与参考子区的相似程度,这是由相关函数来完成的。相关函数利用参考子区和目标子区内部的灰度信息来进行数学运算,最后获得一个量化的标量值,称为相关系数。相关函数可以定义为

式中:f(x,y)为参考图像子区中坐标为(x,y)点的灰度;g(x',y')为变形图像子区中对应点为(x',y')的灰度,参数向量

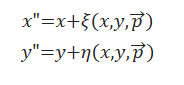

对于变形后的目标子区而言,不仅其位置会发生变化,形状也有可能变化,因此,为了表示这种移动和变形,将参考子区和目标子区中对应点的坐标(x,y)和(x',y')通过形状函数(或称为位移模式)来与待定参数向量建立联系,即

式中:ξ为目标子区中各点在水平方向上的位移函数;η为目标子区中各点在垂直方向上的位移函数。

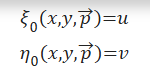

考虑最简单的情况,如果变形图像中目标子区相对于参考子区只有刚体位移而不发生变形,则可以利用零阶形函数,即

式中:ξ0为水平方向上位移函数的零阶泰勒展开;η0为垂直方向上位移函数的零阶泰勒展开。

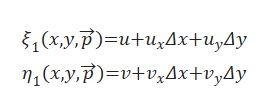

这时,相应的待定参数向量可以表示为(U,T),变形图像的目标子区仅仅发生平动,没有刚体转动、伸缩变形和剪切,可见零阶形函数在描述图像子区的转动和变形方面是有欠缺的,所以最经常使用的形函数并不是零阶,而是一阶形函数,即

式中:ξ1为水平方向上位移函数的一阶泰勒展开;η1为垂直方向上位移函数的一阶泰勒展开;ux,vx,uy,vy为子区在x,y方向上的位移梯度;Δx和Δy为点(x,y)到子区中心(x0,y0)的x,y方向距离。

DIC-Tracking技术是一种基于数字图像相关技术的优化算法,能够实现高精度的多点检测,尤其适用于旋转或复杂变形的结构,如风机叶片等。DIC-Tracking算法的目标是确定映射ψ(x,p)的参数向量

| 参数 | 含义 |

|---|---|

| u | 水平位移 |

| v | 垂直位移 |

| θ | 旋转角度 |

| ex | x 方向的法向延伸 |

| ey | y 方向的法向延伸 |

| γxy | 剪切拉伸 |

DIC-Tracking通常利用归一化后的图像强度场,并通过最小二乘方法来找到最佳参数向量p*,使参考图像和变形图像之间的差异最小。

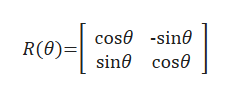

然后使用旋转矩阵R(θ)描述图像中的旋转,则有

在DIC-Tracking中,旋转矩阵通常用于处理图像的旋转畸变以及风机叶片等存在旋转的结构。此外,DIC-Tracking基于图像梯度算法优化图像,适用于传统Lucas-Kanade型算法无法分析的数据集,如无散斑的物体、对比度低的图像、子集尺寸小于10像素的图像等,可提升DIC检测精度[9]。

风力发电机组作为重要的能源基础设施,直接影响电网安全稳定和风电场经济效益,其运行和维护都受到严格管控。因此,文章仅在试验环境下开展风机叶片的DIC-Tracking检测试验。

(1)风机叶片模型的制作

风机叶片在运行过程中存在轴心偏移、形变、裂纹等损伤形式,因此,文章采用SolidWorks软件分别创建无损伤、轴心偏移、叶片变形及裂纹扩展四类叶片模型,并使用PLA(聚乳酸)材料对叶片模型进行3D打印。叶片损伤模型具体结构参数如表2所示。

| 模型 | 半径 | 轴心偏移量 | 拉伸宽度 | 裂纹扩展 |

|---|---|---|---|---|

| 无损伤模型 | 300 | 0 | 0 | 0 |

| 轴心偏移 | 300 | 1,2,3,10 | 0 | 0 |

| 裂纹扩展 | 300 | 0 | 0 | 0~5 |

| 大变形 | 300 | 0 | 1,2,3,10 | 0 |

为方便更换不同偏移量的偏心轴,笔者设计了可拆卸的中心轴和叶片结构,不同的中心轴模型如图2(a)所示,无损伤裂纹扩展、大变形叶片模型如图2(b)所示。

(2)叶片追踪散斑制备

在叶片上设置4个散斑追踪区域用于DIC-Tracking,追踪区域距轴心分别为115,95,75,55 mm,完整叶片检测模型及散斑如图3所示。其中单个散斑区域大小5 mm×5 mm(长×宽)。每个叶片在中心部位、右侧部位制备两列散斑,该制备方案将用来判断裂纹萌生和扩展方向。

使用杰瑞微通公司开发的工业摄像头追踪叶片运动;拍摄帧率为240 帧·s−1,焦距为28 mm,视场角为90°,分辨率(像素)为1 920×1 080(长×宽)。

散斑是数字图像相关法的测量基础,其质量对数字图像相关的计算精度有重要影响[10],对其进行定量评价具有重要意义。散斑质量评价主要基于以下两个参数进行:占空比和散斑尺寸。其中散斑图样的最优占空比为50%,笔者基于Ostu算法分析得出散斑图像二值化阈值为254,此时占空比为46.80%,接近50%。散斑尺寸则使用自相关曲线的半峰宽度表征,最优的散斑尺寸为3~5像素。文章设置散斑子区尺寸为45像素,最大平移量为21像素,计算得散斑尺寸为3.11像素。由以上结果分析可知,文章制备的散斑能够保证DIC-Tracking试验精度。

文章设计无损伤叶片的轨迹追踪试验作为对照。设置风机旋转速度为20 r·min−1,利用工业相机连续拍摄15 s(旋转5周)视频作为DIC-Tracking的分析数据。

(1)ROI区设置

按照图3的规格在叶片上制备4个散斑追踪区域,并将其设置为DIC-Tracking的ROI区(感兴趣区域),如图4(a)所示,其中区域1靠近叶根,区域4靠近叶尖。基于梯度优化算法(Gradient-based)对视频进行优化,并计算出4个ROI区域的置信度(SIGMA),如图4(b)所示,可见4个ROI区域的SIGMA值均低于0.1,结果可信度高。

(2)DIC-Tracking结果分析

通过DIC-Tracking算法对叶片4个ROI区域进行运动追踪,得到15 s内各追踪区域在x,y轴上的运动轨迹,其结果如图5所示,可见追踪轨迹呈现平滑的正弦波,同时,x,y轴运动轨迹相差π/2相位,且距离叶根越远的追踪点的波幅越大,最大波幅为115 mm,即追踪区域4的半径。

将x,y轴位移数据进行合成,得到叶片上4个追踪区域的360°旋转轨迹图,如图5(c)所示,可见经DIC-Tracking追踪的散斑区域在5个周期内轨迹平滑,同心度高,重合度高,能很好重现无损伤叶片各追踪区域的旋转轨迹。

将DIC-Tracking计算得到的4个追踪区域的半径与实测半径数据进行对比,结果如表3所示,可见,不同追踪轨迹的半径测量精度均超过99%,DIC-Tracking算法能准确计算追踪区域的坐标和运动轨迹。

| 项目 | 追踪区域1 | 追踪区域2 | 追踪区域3 | 追踪区域4 |

|---|---|---|---|---|

| 实测值/mm | 55.29 | 75.52 | 95.23 | 115.54 |

| 检测值/mm | 55.21 | 75.33 | 94.74 | 114.77 |

| 测量精度/% | 99.85 | 99.74 | 99.48 | 99.33 |

为验证DIC-Tracking对风机轴心偏移检测的可行性和精度,笔者制备4个不同轴心偏移量的叶片模型,如图2(a)所示,其轴心偏移量分别为1,2,3,10 mm。

使用DIC-Tracking算法对叶片追踪区域进行追踪计算,获得叶片4个追踪区域的旋转轨迹,其结果如图6所示(仅显示1/4圆)。

图6中,虚线为轴心无偏移的轨迹图,实线为轴心偏移后的轨迹图,可见偏移轨迹与正圆轨迹的偏离程度随着偏心距的增大而增大。DIC-Tracking测量轴心偏移量与实际偏移量的对比如表4所示,可见,不同轴心偏移量的检测误差最大为0.06 mm,相对检测精度超过94.6%,DIC-Tracking算法能准确计算轴心偏移量。

| 次目 | 参数 | |||

|---|---|---|---|---|

| 实际偏移量/mm | 1 | 2 | 3 | 10 |

| 检测偏移量/mm | 0.94 | 2.05 | 2.96 | 10.03 |

| 测量精度/% | 94.6 | 97.5 | 98.5 | 99.7 |

风机叶片的裂纹萌生和扩展是叶片失效的主要原因,因此文章设计了叶片裂纹扩展的DIC-Tracking试验,叶片裂纹扩展检测模型如图7所示,试验设置2列8个散斑区域是为了能进一步获得裂纹扩展的方向,图中将裂纹设置在距离轴心85 mm位置。为了模拟叶片裂纹萌生并扩展的过程,试验中并未拧紧紧固螺栓,而可以使得裂纹开口在叶片旋转过程中能够以紧固螺栓为轴心发生扩展。

将预制备的8个散斑区域设置为DIC-Tracking的追踪区,如图7(b)所示,其中区域1,2,3,4沿叶片对称轴心布置,1r,2r,3r,4r沿叶片右边缘布置。使用DIC-Tracking算法对叶片进行追踪,得到15 s(5个旋转周期)内各区域在x轴上的运动轨迹,其结果如图8(a)所示。

由图8(a)可知,在裂纹与叶根之间的追踪区域(区域1,2,1r,2r)的运动轨迹对称性较好,与无裂纹叶片运动轨迹基本重合;在裂纹和叶尖之间的ROI区域(区域3,4)的运动轨迹对称性较差,交点出现偏移。随着叶片的旋转,裂纹逐渐扩展,ROI区域4r和4、区域3r和3的位移轨迹距离越来越大,与裂纹位置及裂纹扩展规律相符。在5个周期内各追踪区域距轴心距离的DIC-Tracking测量结果如表5所示。

| 旋转周期 | 追踪区域 | |||||||

|---|---|---|---|---|---|---|---|---|

| 4r | 3r | 2r | 1r | 4 | 3 | 2 | 1 | |

| 1 | 115.06 | 95.04 | 75.03 | 55.07 | 115.01 | 95.02 | 75.01 | 55.04 |

| 2 | 116.02 | 96.32 | 75.07 | 55.04 | 115.61 | 95.77 | 75.02 | 55.01 |

| 3 | 117.76 | 97.65 | 74.96 | 54.97 | 116.65 | 96.98 | 74.93 | 54.94 |

| 4 | 120.34 | 99.14 | 74.99 | 54.99 | 118.24 | 98.54 | 74.95 | 54.96 |

| 5 | 123.89 | 101.93 | 75.02 | 55.01 | 121.03 | 100.41 | 74.98 | 54.98 |

将各追踪区域距轴心的距离数据相连,绘制的追踪区域半径演化曲线如图8(b)所示,可见,随着叶片旋转,裂纹逐渐扩展,右侧散斑区域4r、3r位移变化量大于中心散斑区域4、3位移变化量,由此可知裂纹由叶片右侧向叶片中心发生了扩展,且裂纹位于95 mm和75 mm两散斑区域之间,与实际相符。

随着裂纹的扩展,叶片将产生大变形,为对其大变形进行检测,文章设计了一个可调节裂纹宽度的叶片模型,其人工裂纹位置如图9所示。裂纹在距离叶片轴心85 mm处,裂纹宽度可调节量为1,2,3,10 mm。

使用DIC-Tracking算法对不同裂纹宽度的叶片进行追踪,其中,获得的10mm宽度裂纹叶片散斑区域旋转轨迹如图10所示。图10中虚线为无裂纹时的叶片轨迹图线,实线为有裂纹时(10 mm宽度)的叶片轨迹图线。

图10中,靠近叶根的无裂纹区域(1,2区域),经DIC-Tracking计算得到的旋转轨迹与无损伤叶片轨迹(图10虚线部分)重合。裂纹扩展区以上部分(3,4区域),其旋转轨迹半径远远大于无损伤叶片半径。

不同裂纹宽度下各追踪区域距轴心距离的DIC-Tracking检测结果如表6所示,可知,随着裂纹的扩展,追踪区域3和4的追踪半径不断变大,且变大量与预制裂纹宽度基本一致,精度超过95%。

| 项目 | 距轴心距离/mm | |||

|---|---|---|---|---|

| 无裂纹 | 55.12 | 75.18 | 95.24 | 114.77 |

| 1 mm裂纹 | 55.23 | 74.92 | 95.98 | 116.32 |

| 2 mm裂纹 | 55.19 | 75.02 | 97.32 | 117.38 |

| 3 mm裂纹 | 55.23 | 75.17 | 98.21 | 118.33 |

| 10 mm裂纹 | 55.21 | 74.97 | 105.15 | 125.65 |

| 检测精度/% | 99.83 | 99.79 | 95.88 | 95.95 |

文章提出基于DIC-Tracking的风机叶片运行状态检测方法,并在实验室环境下将其成功应用于风机叶片在线变形、裂纹扩展以及轴心偏移的检测,主要结论如下。

(1)DIC-Tracking技术通过优化散斑区域设置和改进图像处理算法,有效提高了系统的鲁棒性和适应性。此外,该技术的应用大幅减少了对散斑绘制的依赖,提升了风机叶片实时检测的便捷性。

(2)DIC-Tracking技术能够实现对叶片的全场多点检测,尤其是在叶片轴心偏移和裂纹扩展方面显示出高精度和可靠性。试验数据表明,该方法测量精度超过95%,可为叶片的早期诊断和维护提供重要的技术支持。

(3)DIC-Tracking技术在风机叶片健康监测中具有巨大潜力,为风机叶片的运行状态监测提供了一种高效且经济的解决方案。