编辑:无损检测证书挂靠 时间:2024-12-11 11:50:46

作者简介:

陈昱博(2004—),男,本科,主要研究方向为电气检测技术

在连铸生产过程中,结晶器内钢水液位在较大范围内浮动时会出现夹渣和卷渣,可能导致溢钢和漏钢等重大事故。因此,钢水液位的精确测量与控制是保证连续铸钢生产顺利进行的关键技术之一[1-4]。结晶器内钢水液位的检测方法主要包括两大类,接触式和非接触式。接触式检测方法包括热电偶法和浮球浮子法等;非接触式检测方法包括超声法、射线法、激光测距法和电磁检测法等[5-6]。

目前,我国广泛采用检测精度高的射线式同位素Cs137钢水液位检测装置,但其具有放射性,对人有辐射性伤害。因此,亟需研究安全可靠、对人体无伤害,测量精度高的钢水液位检测装置。电磁式钢水液位检测因其灵敏度高,响应快,信号线性度好,稳定性好,安全性高,安装维护简便,使用成本较低,测量结果不受钢液表面炉渣影响等优点,而得到越来越多的关注与应用[7-8]。

电磁式钢水液位检测技术被国外垄断,主要生产厂家有捷克VUHZ公司和乌克兰巴顿电焊研究所[9-10]。文章基于电磁法检测钢水液位的原理,在电磁场有限元仿真软件中采用控制变量法优化设计了符合性能要求的电磁式检测传感器,研制了与传感器相配套的满足钢水液位检测精度要求的仪表,并推广至工业应用。试验结果表明,研制的电磁式钢水液位检测系统精度高、安全可靠,填补了国内空白。

钢水液位的电磁法检测原理示意如图1(a)所示,电磁式检测传感器安装在结晶器侧壁靠近钢水的位置。电磁式传感器[等效电路图见图1(b)]应用的是电磁感应原理[11],当激励线圈上通过交变电流时会产生变化的磁通量,当钢水液位变化时会传感器等效感抗发生变化,反馈线圈中的感应电压也随之变化[12-14]。感应电压的大小与钢水的相对磁导率、钢水距激励线圈和感应线圈的距离、激励信号频率等参数有关。

电磁式检测传感器激励线圈和感应线圈的等效电路中,L1为激励线圈电感;L2为感应线圈电感;M为互感;R1和R2分别为激励线圈和检测线圈的直流电阻。

当钢水液位上升时,由于钢水的磁导率比空气磁导率高,使线圈附近的磁导变大,则线圈电感量增大。

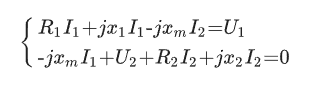

根据基尔霍夫电压定律

式中:x1为激励线圈电抗;I1为激励线圈电流;xm为激励线圈和感应线圈之间的互感抗;I2为感应线圈电流;U1为激励线圈电压;U2为感应线圈电压;x2为感应线圈电抗。

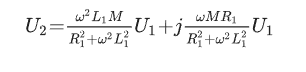

感应线圈电流I2为零时,反馈线圈感应电压U2为

式中:ω为激励信号频率。

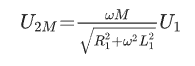

即感应电压幅值为

可以看出,反馈线圈感应电压的幅值随传感器感抗变化,而钢水液位会影响传感器的等效电抗。

电磁式检测传感器由一个激励线圈、两个差分感应线圈、前端信号处理及信号放大电路和水冷通路组成。为了防止高温损害传感器,设计了具有水冷系统的外壳。

在电磁场有限元仿真软件ANSYS MAXWELL中建立钢水液位检测模型,如图2所示[15]。该模型包括激励线圈、反馈线圈、铁芯和钢水4部分。激励线圈和反馈线圈材料设置为漆包线;钢水材料设置为铁;铁芯相对磁导率设为1.038。

设置激励线圈匝数为400匝,感应线圈匝数为800匝,将钢水的高度参数化,使用线性步长计数,初始值为20 mm,步长为1 mm,终止于60 mm。仿真不同钢水液位时激励线圈、反馈线圈的自感和互感如表1所示。

| 液位/mm | L1/mH | L2/mH | M/mH |

|---|---|---|---|

| 0 | 2.332 47 | 11.211 8 | 4.538 18 |

| 5 | 2.333 05 | 11.217 2 | 4.539 90 |

| 10 | 2.333 23 | 11.214 8 | 4.539 68 |

| 15 | 2.336 63 | 11.232 5 | 4.546 99 |

| 20 | 2.338 36 | 11.243 3 | 4.551 42 |

| 25 | 2.340 15 | 11.253 1 | 4.555 52 |

| 30 | 2.342 09 | 11.261 6 | 4.559 78 |

| 35 | 2.338 77 | 11.254 7 | 4.554 62 |

| 40 | 2.341 36 | 11.267 6 | 4.560 52 |

当激励电流幅值为50 mA,频率为6 kHz时,得到的感应电压幅值与钢水液位之间的关系曲线如图3所示,感应电压的幅值在中间区域随钢水液位线性变化。因此,可以在线性区域内通过检测反馈线圈感应电压的幅值来精确测量钢水液位。

电磁式检测传感器的性能与钢水的几何尺寸、电导率、磁导率有关,也与线圈和铁芯的几何参量、激励电流频率以及线圈到被测钢水间的距离等参数有关[16-17],文章采用控制变量法分析上述因素对传感器性能的影响,揭示各参数的作用机理,从而进行电磁式检测传感器的优化设计。

铁芯参数对电磁式检测传感器性能的影响如图4所示,可以看出,铁芯轭长、铁芯高度、铁芯间距、铁芯距钢水距离和铁芯的磁导率均对传感器的性能有影响。铁芯轭长对感应电压幅值影响不大,但对中间测量段的线性度有影响。感应电压随铁芯高度增加而减小,这是由于铁芯汇聚较多磁力线,磁通量大,铁芯高度增加,气隙增加,磁阻增大,但铁芯高度过小,导致测量范围变小,易饱和。感应电压随铁芯间距的增加而略微增大,但中间测量段的线性度变差。钢水与线圈距离增大,磁阻增大,感应电压变小,且随着钢水高度增加,感应电压受到的影响也越来越大。随着铁芯截面面积增加,磁阻减小,感应电压幅值也随之变大。铁芯材料的磁导率增大,感应电压幅值变大,但线性度变差,甚至当铁芯相对磁导率达到10时,感应电压幅值与钢水液位之间的关系曲线出现振荡,测量存在较大误差。

激励信号频率对电磁式检测传感器性能的影响如图5所示,可以看出,激励信号的频率越高,感应电压的幅值越大,有利于提高检测仪表的分辨率。但与图3中激励信号频率为6 kHz的曲线比较后发现,5 kHz或7 kHz的感应电压幅值与钢水液位关系曲线在中间测量段的线性度均变差。

依据仿真结果设计的电磁式检测传感器,能使反馈的感应电压幅值的强度和线性度最优,设计的模型参数如表2所示。

| 几何模型名称 | 数值 | 模型材料属性 | 数值 |

|---|---|---|---|

| 激励线圈内径/mm | 9 | 感应线圈内径/mm | 10 |

| 激励线圈外径/mm | 10 | 感应线圈外径/mm | 11 |

| 激励线圈匝数 | 400 | 铁芯长度/mm | 40 |

| 感应线圈匝数 | 800 | 铁芯高度/mm | 26 |

| 金属标定块长度/mm | 60 | 铁芯间距/mm | 4 |

| 金属标定块宽度/mm | 20 | 铁芯截面积/mm2 | 16 |

研制的电磁式钢水液位检测系统由两支电磁式检测传感器和一台钢水液位检测仪表组成,其结构框图如图6所示。钢水液位检测仪表包括以单片机为核心的激励和信号处理电路,人机界面和变送器4~20 mA信号等。

钢水液位检测仪表的主控板卡如图7所示。首先,单片机产生一定频率的驱动信号,经功率放大后输入传感器的激励线圈,传感器的反馈线圈会出现交变的感应电压,由于交变感应电压随钢水液位的变化较微弱,不易测量,需经过放大,检波等电路进行调理。然后,单片机将采样得到的感应电压数值,经过分段线性插值等算法处理后转换为钢水液位,在人机界面显示其高度,并将变送器信号送给调节器进行控制。其程序流程图如图8所示。

在试验调试过程中,发现传感器反馈的感应电压信号与钢水材料的磁导率有关,单片机A/D采样值与钢水液位的关系曲线如图9所示。图9(a)测量的是强磁材料Cr5钢;图9(b)测量的是弱磁材料AF3钢。从图9中可以看出,测量强磁材料时传感器反馈的感应电压信号近似与钢水液位成正比,而测量弱磁材料时传感器反馈的感应电压信号与钢水液位在整个测量区间不呈线性关系,而在不同的测量区间呈现分段线性。这是由于金属材料的相对导磁率不同,随着其液位的变化,测量区域内磁阻的变化速率不同,进而影响线圈磁通量的变化率,因此造成感应线圈感应电压的变化率不同。为了减小弱磁材料的测量误差,研制的钢水液位检测仪表对测量的金属材料按照相对磁导率分类为强磁材料和弱磁材料。在检测弱磁材料时,程序对传感器反馈的感应电压信号进行了分段线性化处理,大大提高了测量精度。

研制的钢水液位检测装置测量强磁材料Cr5钢水液位和弱磁材料AF3钢水液位的试验结果分别如表3,4所示,可见,测量精度均在±1 mm内。

| 实际液位高度 | 检测液位高度 | 实际液位高度 | 检测液位高度 | 实际液位高度 | 检测液位高度 |

|---|---|---|---|---|---|

| 0 | 0 | 9 | 8 | 18 | 18 |

| 1 | 1 | 10 | 9 | 19 | 19 |

| 2 | 2 | 11 | 10 | 20 | 20 |

| 3 | 3 | 12 | 12 | 21 | 21 |

| 4 | 4 | 13 | 13 | 22 | 22 |

| 5 | 5 | 14 | 14 | 23 | 23 |

| 6 | 6 | 15 | 15 | 24 | 24 |

| 7 | 6 | 16 | 16 | 25 | 25 |

| 8 | 7 | 17 | 17 | 26 | 26 |

| 实际液位高度 | 检测液位高度 | 实际液位高度 | 检测液位高度 | 实际液位高度 | 检测液位高度 |

|---|---|---|---|---|---|

| 0 | 0 | 9 | 9 | 18 | 18 |

| 1 | 1 | 10 | 10 | 19 | 18 |

| 2 | 1 | 11 | 12 | 20 | 19 |

| 3 | 2 | 12 | 13 | 21 | 20 |

| 4 | 3 | 13 | 13 | 22 | 21 |

| 5 | 4 | 14 | 14 | 23 | 23 |

| 6 | 5 | 15 | 15 | 24 | 23 |

| 7 | 6 | 16 | 16 | 25 | 25 |

| 8 | 6 | 17 | 17 | 26 | 26 |

文章采用建模仿真研究、实验室试验及工业试验验证相结合的方法,研制了满足精度要求的电磁式钢水液位检测装置。首先,通过有限元仿真试验优化设计电磁式检测传感器;然后,在实验室用金属标定块模拟钢水液位,验证钢水液位检测仪表的精度;在工业现场试验,检验研制的钢水液位检测系统的性能。试验结果表明,研制的电磁式钢水液位检测仪表满足精度要求,性能稳定,安全可靠,可以替代对人体有伤害的射线式钢水液位检测装置。