编辑:无损检测证书挂靠 时间:2025-01-09 19:41:07

作者简介:

万浩(1998—),男,硕士,主要研究方向为电磁无损检测和涡流传感器

金属材料在制造、服役直至报废的整个生命周期均不可避免地出现缺陷,因此,定期地对金属构件进行无损检测,及时把握其缺陷的发展状态是保证构件结构完整、系统安全可靠的有效途径[1-2]。

涡流检测基于电磁感应原理,可对导电材料或构件的裂纹进行检测,是传统的无损检测方法之一。其中,柔性涡流传感器最早是针对发动机曲轴表面和近表面的检测而被提出的,其具有快速、高效、非接触、可变形等优点[3-4]。目前典型的传感器线圈结构包括:矩形、圆形、花形、蝶形等。MIRZAEI等[5]提出了一种新型的矩形线圈涡流传感器,其激励线圈和拾取线圈的布置在空间上相互垂直,可对运动的零部件进行检测,且对高转速下的零部件,该传感器仍有较好的检测性能;FAN等[6]提出了互感式的柔性涡流传感器,通过在相邻通道施加不同方向激励电流的方法,拓展裂纹方向的识别;DING等[7]提出了一种玫瑰形的涡流传感器,用于监测金属螺栓孔周边疲劳裂纹,精度可达1 mm;SHE等[8]提出了柔性差分蝶形涡流阵列传感器,用于螺纹缺陷检测,其在提高灵敏度、降低误差的同时实现缺陷定位。为了提高检测的灵敏度,陈国龙等[9-10]将分形几何与差动思想结合,设计了平面柔性涡流传感器的电磁感应结构,在降低背景信号、扩大动态范围的同时,调整了被测对象中涡流场的分布特性,提高了各方向短裂纹的检出能力。但是,上述针对分形涡流传感器的试验采用的均是线扫描方法,无法确定传感器的覆盖率。

C扫描试验方法是解决上述问题的一个有效途径,可以确定传感器与缺陷处于不同相对位置时的性能。KADLEC等[11]将激光检测与C扫描相结合,精确识别了超轻型飞机层压板的内部缺陷;胡文刚等[12]采用超声C扫描方法,有效检测出焊缝中裂纹的深度,同时也提高了检测灵敏度;WANG等[13]采用涡流C扫描技术对试块中小缺陷周围进行扫描,并利用成像结果确定了传感器的缺陷检测能力。文章采用C扫描方法研究柔性差测量分形涡流传感器在100 kHz激励频率时的裂纹检测性能。

前期研究中分形涡流传感器的裂纹信号均为一维信号,仅能识别裂纹的存在性,难以对传感器检测区域的覆盖率进行验证,故文章通过C扫描试验,对比分析了设计的两种传感器对不同方向、深度、宽度、长度裂纹的检测性能差异,进一步确定了柔性差测量分形涡流传感器的性能。

文章设计的两种传感器均采用TR模式,包括激励线圈和信号拾取线圈。两种传感器分别为:多匝柔性平面差测量科赫涡流传感器(以下简称“KM传感器”)和多匝柔性平面差测量圆涡流传感器(以下简称“CM传感器”)。KM传感器的激励线圈和最外层信号拾取线圈均采用三阶科赫曲线,激励线圈为单匝,线圈宽度为0.2 mm,外接圆直径为10 mm。信号拾取线圈分为上下两部分,各12匝,通过反接实现差动测量效果,各引出一个端子作为信号输出端。信号拾取线圈的线宽与线间距为0.05 mm。CM传感器的信号拾取线圈的差动实现方式、线宽、布线方式和每匝间距均与KM传感器的相同,其信号拾取线圈匝数为20匝。制作在柔性电路板上的两种传感器的实物如图1所示,该柔性电路板分为四层,第一层到第四层依次为焊盘、激励线圈、信号拾取线圈和保护层,其中激励线圈和信号拾取线圈中心在基底法向方向重合。

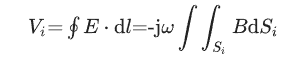

涡流传感器的工作原理为电磁感应原理。对于每一种传感器,其第i匝信号拾取线圈中输出信号为

式中:E为电场强度;dl为信号拾取线圈的有向线元;j为复数虚部单位;ω为激励频率;B为垂直于感应线圈平面的磁场分量;dSi为第i匝信号拾取线圈的面元。

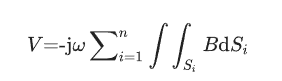

则每一个传感器的输出信号为

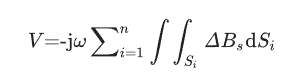

由于传感器是差动测量传感器,因此,在理想情况下,当传感器平行放置于无裂纹试块上方时,其输出信号为零。当试块中的裂纹扰动涡流场时,会引起二次磁场变化,传感器输出信号将不再为零,其输出信号为

式中:ΔBs为法向二次磁场的变化量。

对于KM传感器和CM传感器,虽然CM的信号拾取线圈匝数是20匝,KM传感器的信号拾取线圈匝数是12匝,但是两种传感器的涡流场扰动模式不同,因此,两种传感器输出信号的强弱与线圈匝数不完全成正比,具体结论见试验结果。

试验系统与前期工作[14]相同。试验采用了100 kHz激励频率,并通过调节函数发生器的幅值大小,将试验中的电流控制在0.5 A左右。所用的铝制试块中的裂纹参数如表1所示。传感器对试块进行扫描,将所得信号输送至工控机,最后分析两种传感器输出的实部和虚部信号。

| 裂纹序号 | 长度/mm | 宽度/mm | 深度/mm | 方向/(°) |

|---|---|---|---|---|

| 1~7 | 5 | 0.15 | 0.2~1.4(步长0.2) | 90 |

| 8~14 | 5 | 2.0,1.8,1.5,1.0,0.5,0.3,0.1 | 1 | 90 |

| 15~21 | 3 | 0.15 | 1 | 0~90(步长15) |

| 22~28 | 20,15,10,5,3,1,0.5 | 0.15 | 1 | 90 |

在100 kHz激励频率时,两种传感器C扫描信号的实部和虚部如图2所示,可以看出,两种传感器对不同深度、宽度、方向的裂纹的实部和虚部信号均能识别;对不同长度裂纹,仅在裂纹长度不小于3 mm时能够有效识别裂纹,这是因为当裂纹过于微小时,传感器所扫描出的裂纹信号无法与噪声信号区分开来。

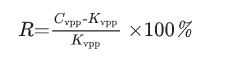

将KM传感器与CM传感器的峰峰值作对比,得到相对增长率。其中KM传感器检测的裂纹信号峰峰值用Kvpp表示,CM传感器检测的裂纹信号峰峰值用Cvpp表示,则相对增长率R为

激励频率为100 kHz时,KM传感器和CM传感器检测到的每个裂纹信号实部、虚部的相对增长率如图3所示。由图3可知,对于实部信号,其相对增长率均大于0,故CM传感器对26个裂纹的检测性能均优于KM传感器的,而对于虚部信号,相对增长率仅在8~12号裂纹处的值大于0,表明CM传感器在裂纹宽度不小于0.4 mm时检测性能强于KM传感器的,对其他参数裂纹的检测,KM传感器的性能优于CM传感器的。同时,图2中每个传感器检测到的裂纹信号虚部均小于信号实部,因此,传感器的性能由信号实部决定。虽然CM传感器的信号拾取线圈匝数为20匝,KM传感器的信号拾取线圈匝数为12匝,但传感器线圈结构的不同会导致裂纹对涡流场的有效扰动不同,从而导致传感器的性能不同。可见,通过科赫分形图形设计传感器来调理传感器检测裂纹性能的方法是有效的。

为了分析两种传感器对难以检测方向上的不同长度裂纹的检测效果,对长度分别为3,5,20 mm的裂纹的C扫描信号进行对比分析。

两种传感器对# 26裂纹的C扫描信号实部和虚部如图4所示。KM和CM传感器的信号分布模式不同,沿着每行扫描线看,KM传感器在遇到裂纹之后,在每个扫描线上均有较强的信号,但是对于CM传感器,扫描线在裂纹中心及其附近时,信号衰减严重。在实际的检测中,虽然CM传感器的C扫描信号实部的峰峰值较强,但是,却会在中间区域产生漏检。

两种传感器外接圆直径均为10 mm,KM传感器在覆盖区域的任何扫描线上均有较强的信号。但是,当CM传感器的扫描线位于裂纹中心及其附近时,其输出信号严重衰减,低至噪声水平。故两种传感器的有效检测区域不同,CM传感器的有效检测区域小于KM传感器的,实际检测过程中如果相邻扫描线之间的距离不够小,漏检概率则会较大。因此,KM传感器对其覆盖区域的短裂纹均能够有效地检测,而CM传感器对其覆盖区域中裂纹的检测,与裂纹和传感器的相对位置有关。从该结果来看,虽然两种传感器的整体尺寸相同,但是能够检出短裂纹的位置不尽相同。

两种传感器对#25裂纹的C扫描信号实部和虚部如图5所示。CM传感器得到的裂纹信号实部的峰峰值大于KM传感器的,但是,对裂纹信号虚部的检测,KM传感器的峰峰值比CM传感器的大了一个数量级。此外,两种传感器所检测的裂纹信号分布模式不同,沿着传感器扫描方向观察,由科赫曲线所设计的KM传感器从接触到裂纹开始,直至整个裂纹扫描完成的过程中,均能看到较强的信号,而由圆形线圈设计的CM传感器所检测的裂纹中心区域及其附近的信号衰减严重,已接近噪声水平。故KM传感器对长度为5 mm裂纹的检测性能优于CM传感器的,在传感器覆盖尺寸相同的情况下,若扫描步长过大,CM传感器极易出现漏检,而KM传感器线圈的自相似和多半径特性,使得其内部涡流分布均匀,可以有效避免漏检。

两种传感器对#22裂纹C扫描信号的实部和虚部如图6所示。由图6可见,CM传感器检测裂纹信号实部的峰峰值大于KM传感器的,但相较于#25,#26裂纹,KM传感器检测的裂纹信号虚部峰峰值略大于CM传感器的。同时,两种传感器所检测到的信号在中间区域最强,这是因为裂纹长度大于传感器的覆盖尺寸,在传感器接触直至远离裂纹的整个扫描过程中,裂纹会不间断地干扰涡流分布,故两种传感器所检测的信号不会出现衰弱现象。

文章引入了C扫描的方法,使用KM、CM两种传感器在100 kHz频率下对不同参数的裂纹进行检测,通过对裂纹信号的分析和处理得出以下结论。

(1) 当激励频率为100 kHz时,KM传感器和CM传感器检测深度不大于1.4 mm、宽度不大于0.2 mm、长度不小于3 mm以及与传感器扫描方向呈0°~90°的裂纹时,KM传感器得到的信号虚部的峰峰值均大于CM传感器得到的。

(2) 100 kHz激励频率下,CM传感器检测长度为20 mm裂纹时不会出现衰减现象,但检测长度为5 mm和3 mm裂纹时,信号中间区域会出现严重的衰减,信号的覆盖面积减小,若扫描步长过大,易出现漏检。而KM传感器具有的多半径特性,使得其线圈内部的涡流分布较CM传感器的均匀,扫描时在每一个扫描线上均有较强信号,在增大信号覆盖面积的同时能有效避免漏检